Dimensionnement des Joints Semi-Métalliques en Remplacement des Joints Souples

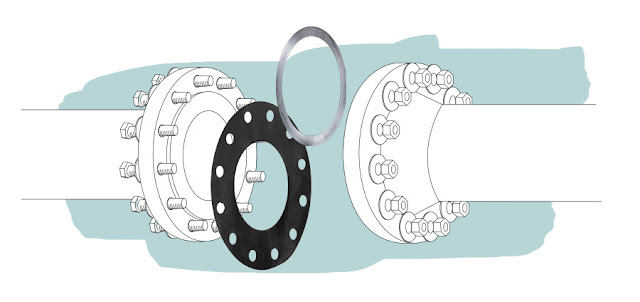

Lors du remplacement de joints souples par des joints semi-métalliques, il est important de comprendre les différences de dimensionnement et les considérations à prendre en compte. Les lignes directrices suivantes fournissent des dimensions suggérées basées sur l'expérience, afin de vous aider à choisir la taille de joint non métallique appropriée pour remplacer un joint souple. Ces dimensions ne sont pas obligatoires mais servent de recommandations utiles.

1. Lorsque les Dimensions de la Bride Sont Fournies

Si le client fournit les dimensions de la bride, les lignes directrices suivantes peuvent être utilisées pour déterminer la taille appropriée du joint :

Diamètre Intérieur du Joint (D.I.) : Le diamètre intérieur du joint doit être égal au diamètre de l'alésage de la bride plus un minimum de 1/8" (3,2 mm).

Diamètre Extérieur du Joint (D.E.) : Le diamètre extérieur peut aller jusqu’au diamètre du cercle des trous de boulon moins le diamètre d'un trou de boulon. Ceci est valable lorsque la largeur proposée du joint correspond à la largeur standard des joints semi-métalliques, généralement 1/2", 3/4" ou 1" (12,7 mm, 19,1 mm ou 25,4 mm).

Si la largeur souhaitée du joint ne correspond pas à ces largeurs standards, vous pouvez choisir une largeur standard appropriée et utiliser une bague extérieure pour centraliser le joint. Cette approche aide à maintenir le bon emplacement et l'efficacité d'étanchéité. Par exemple, vous pourriez envisager d'utiliser le type Maxiprofile LA1 ou LA3 pour obtenir un ajustement approprié.

2. Lorsque les Dimensions du Joint Souple Sont Fournies

Si le client fournit les dimensions d'un joint souple existant, vous pouvez suivre ces étapes pour spécifier les dimensions d'un joint semi-métallique :

Diamètre Intérieur du Joint Semi-Métallique (D.I.) : Il doit être identique au diamètre intérieur du joint souple.

Diamètre Extérieur du Joint Semi-Métallique (D.E.) : L'approche pour déterminer le diamètre extérieur est la même que celle décrite ci-dessus. Assurez-vous que le D.E. est jusqu'au diamètre du cercle des trous de boulon moins le diamètre d'un trou de boulon, en fonction de la largeur standard du joint.

Conclusion

Le remplacement des joints souples par des joints semi-métalliques nécessite une considération minutieuse des dimensions du joint pour garantir un ajustement correct et une étanchéité efficace. En suivant les lignes directrices ci-dessus, basées sur les dimensions de la bride ou du joint souple existant, vous pouvez prendre une décision éclairée sur la taille appropriée du joint. N'oubliez pas que, bien que ces suggestions soient basées sur l'expérience de l'industrie, il est toujours recommandé de vérifier les dimensions en fonction des exigences spécifiques et des conditions d'application.

Comments

Post a Comment